Demanda industrial creciente de motores de inducción

Tendencias del mercado: aumento en la adopción de motores de inducción en diversos sectores

Se espera que los mercados globales de motores de inducción se expandan significativamente, creciendo alrededor del 7,2 % anualmente hasta 2035. Este crecimiento proviene de las industrias que se están electrificando y buscan una mayor eficiencia energética. Sectores como los sistemas de calefacción, las minas y las fábricas automotrices dependen en gran medida de estos motores, ya que pueden manejar bastante bien cargas de trabajo cambiantes y condiciones difíciles. La región de Asia-Pacífico destaca en cuanto a la adopción de esta tecnología. Según datos del Banco Asiático de Desarrollo publicados en 2024, esta área ya representa alrededor del 60 % de toda la energía industrial utilizada en el mundo. Muchos gobiernos de la región han comenzado a exigir motores compatibles con el estándar IE3 como parte de los esfuerzos para reducir el desperdicio de energía.

| Perspectiva del Mercado | 2025 | 2035 |

|---|---|---|

| Valor del mercado | 24,7 mil millones de dólares | 49,4 mil millones de dólares |

Factores clave: eficiencia energética, fiabilidad y apoyo normativo

Los estándares de eficiencia energética, como IE3 e IE4, ahora abarcan aproximadamente el 85 por ciento de todas las ventas de motores industriales en los países del G20 según datos de la CEI de 2023. Estos motores de inducción reducen el desperdicio de energía entre un 15 y hasta un 30 por ciento en comparación con modelos más antiguos. Además, necesitan alrededor de un cuarenta por ciento menos reparaciones durante su vida útil de diez años, según investigaciones del Instituto Ponemon realizadas en 2023. Países como India también han impulsado este avance con su exigencia de que cualquier nueva instalación industrial incluya al menos motores clasificados IE3+. Este tipo de regulación acelera definitivamente la adopción generalizada de estos motores de mejor rendimiento en la industria.

Estudio de caso: El cambio en la fabricación automotriz hacia sistemas de motores de inducción

Una planta automotriz líder en Alemania logró un ahorro de energía del 22 % al reemplazar motores antiguos por variantes de inducción compatibles con IE4. La actualización redujo el tiempo de inactividad en 300 horas anualmente , demostrando cómo los motores de inducción mejoran tanto la sostenibilidad como la fiabilidad operativa en entornos de alto rendimiento.

Perspectiva Global: Aumento de la demanda de motores compatibles con IE3 e IE4

Para 2030, el 90 % de los motores industriales de la UE deberá cumplir con los estándares IE4 según la Directiva de Diseño Ecológico. Las economías emergentes siguen el mismo camino, con naciones del sudeste asiático priorizando la adopción de IE3 para alinearse con sus objetivos de reducción de carbono. Este cambio global subraya el papel fundamental de los motores de inducción en lograr la descarbonización industrial y los objetivos de fabricación inteligente.

Ventajas principales de los motores de inducción en aplicaciones industriales

Diseño robusto y durabilidad en condiciones operativas adversas

Los motores de inducción utilizados en entornos industriales están construidos para ser resistentes, con componentes móviles mínimos, lo que significa que pueden soportar prácticamente cualquier condición, desde calor extremo hasta ambientes húmedos y llenos de polvo. La ausencia de escobillas en estos motores reduce el desgaste causado por la fricción, por lo que suelen durar mucho más en lugares donde los fallos del equipo conllevan costos económicos y pérdida de tiempo. Tomemos como ejemplo la industria minera. Los motores de las bandas transportadoras que operan en canteras suelen durar aproximadamente un 30 por ciento más que los modelos antiguos con escobillas, simplemente porque no existe desgaste de escobillas de carbón con el tiempo. Esta fiabilidad marca una gran diferencia cuando el tiempo de inactividad se traduce directamente en pérdida de producción.

Necesidades de Mantenimiento Reducidas en Comparación con Otros Tipos de Motores

Los motores de inducción no tienen esos molestos conmutadores ni anillos deslizantes que hay que reemplazar constantemente, lo que significa un ahorro de alrededor del 45 % en gastos de mantenimiento en comparación con los motores DC tradicionales. La inclusión de sistemas automatizados de lubricación junto con rodamientos sellados también marca una gran diferencia, extendiendo los intervalos de servicio mucho más allá de lo que la mayoría de los fabricantes esperan, alcanzando a menudo más de 10.000 horas de operación en entornos industriales estándar. Y reconozcámoslo, este nivel de fiabilidad importa mucho. Basta ver las plantas automotrices, donde cada minuto perdido en producción se traduce en pérdidas económicas considerables. Algunos estudios indican que las demoras pueden costar más de 740.000 dólares por hora, según la investigación de Ponemon del año pasado.

Ahorros a Largo Plazo y Fiabilidad Operativa

Los motores de inducción de clase IE3 ahorran a las instalaciones $18,000 anuales por cada unidad de 100 HP gracias al menor consumo de energía. Sus características simples de par-velocidad minimizan la necesidad de sistemas de control complejos. Durante un ciclo de vida de 15 años, los usuarios industriales reportan costos totales de propiedad 60% más bajos en comparación con alternativas de motores síncronos al considerar energía, mantenimiento y costos por tiempos de inactividad.

Rendimiento ininterrumpido en aplicaciones críticas

Los sistemas avanzados de protección térmica permiten a los motores de inducción soportar una capacidad de sobrecarga del 110% durante 30 minutos, lo cual es fundamental en plantas siderúrgicas que manejan picos repentinos de carga durante las operaciones de laminado. Mecanismos de enfriamiento de respaldo y bobinados resistentes a sobrecargas garantizan el funcionamiento continuo en refinerías de petróleo donde fallos inesperados del motor podrían provocar paradas de seguridad que cuesten $2.4M/día.

Eficiencia Energética e Impacto de Sostenibilidad

Normas de eficiencia (IE3, IE4) que definen la selección de motores industriales

El sistema de clasificación de eficiencia internacional (IE) se ha convertido prácticamente en un estándar en la mayoría de las industrias en la actualidad. Los motores IE3 (conocidos como Eficiencia Premium) e IE4 (o Eficiencia Súper Premium) representan aproximadamente el 68 % de todas las compras industriales de motores en el mundo, según datos de Global Efficiency Intelligence del año pasado. Estas clasificaciones van de la mano con regulaciones estrictas como las normas de Ecodesign de la Unión Europea desde 2021 y los estándares Title 20 del Departamento de Energía de los Estados Unidos. ¿Qué hace que estos estándares de eficiencia merezcan la pena el cambio? Reducen el desperdicio de energía durante los procesos de conversión en un porcentaje aproximado entre 9 y 15 puntos porcentuales en comparación con modelos anteriores de motores. Investigaciones recientes publicadas en Power Transmission Monthly allá por 2023 mostraron que las empresas que invierten en motores de inducción compatibles con IE4 pueden esperar recuperar su inversión en tan solo doce meses, especialmente en instalaciones que operan de forma ininterrumpida como esas enormes plantas embotelladoras que nunca cierran.

Reducción del consumo de energía en los procesos de fabricación

Las acerías que cambian a motores de inducción IE3 o IE4 ven un consumo de energía alrededor del 18% menor por tonelada durante sus operaciones en los trenes de laminación. Esto es bastante impresionante si consideramos que, según la Agencia Internacional de Energía en 2023, solo el calentamiento de procesos representa casi la mitad (aproximadamente el 53%) de todos los costos energéticos en la industria. Analizando las instalaciones de fabricación automotriz, también se han logrado ahorros significativos. Cuando actualizaron sus antiguos motores de corriente continua con escobillas a estos nuevos motores de inducción controlados por vector sin sensores para sus sistemas de climatización, el consumo eléctrico disminuyó casi un 70%. Un estudio realizado en doce plantas en toda América del Norte confirmó estos resultados, mostrando el gran impacto que puede tener la tecnología moderna de motores en los costos operativos.

Contribución a la reducción de carbono y a los objetivos ESG mediante motores de alta eficiencia

Con el 44 % de los fabricantes de la lista Fortune 500 que tienen como objetivo operaciones neutras en carbono para 2030, los motores de inducción IE4 eliminan anualmente 1,2 millones de toneladas métricas de CO2 al reducir la dependencia de la red eléctrica en aplicaciones de compresores y bombas. Este rendimiento respalda marcos ESG como el estándar SASB IF-EU-410a.7, que vincula directamente el 23 % de las puntuaciones industriales ESG con la implementación de equipos eficientes energéticamente.

Principales ganancias de eficiencia en diversos sectores

| Aplicación | IE3 frente a motores antiguos | IE4 frente a motores IE3 |

|---|---|---|

| Bombas de agua | ahorro energético del 12 al 14 % | Adicional del 5 al 7 % |

| Sistemas de transporte | ahorro energético del 8 al 11 % | Adicional del 3 al 5 % |

| Ventiladores de ventilación | ahorro energético del 15 al 18 % | Adicional del 6 al 9 % |

(Datos: Benchmark de Eficiencia Global Intelligence 2023)

Innovaciones Tecnológicas que Mejoran el Rendimiento del Motor de Inducción

Integración con Accionamientos de Frecuencia Variable para un Control Preciso

Hoy en día, la mayoría de los motores de inducción modernos vienen con accionamientos de frecuencia variable (VFD) integrados. ¿La razón? Permiten un control mucho más preciso de la velocidad y el par en comparación con las configuraciones tradicionales. Cuando se combinan, este conjunto puede reducir considerablemente el consumo de energía, aproximadamente un 30 % en lugares como cintas transportadoras y estaciones de bombeo donde la carga de trabajo cambia constantemente. Lo que hace que esta combinación funcione tan bien es que los VFD ajustan la potencia del motor exactamente según se necesita, en lugar de funcionar a plena capacidad constantemente, lo cual desperdicia gran cantidad de electricidad. Las empresas que han cambiado a estos sistemas informan haber visto su retorno de la inversión acelerarse entre un 18 y hasta un 22 % más rápido, debido a que gastan menos dinero en reparaciones de averías y en pagar las elevadas facturas eléctricas mes tras mes.

Métodos Avanzados de Control: Tecnologías Vectoriales y Sin Sensores

Los motores de inducción están acercándose a los motores de imán permanente en cuanto a precisión en tareas como el mecanizado CNC y aplicaciones robóticas, gracias a algoritmos de control vectorial. La innovación clave aquí es la separación del control de par del control de flujo, lo que permite regular la velocidad con márgenes de error inferiores al 1%. Lo que hace esto aún más ventajoso para ciertas industrias es el enfoque sin sensores, que elimina por completo esos codificadores frágiles. En su lugar, los sistemas analizan datos de corriente y voltaje en tiempo real. Esto es especialmente importante en entornos peligrosos donde los fallos en el equipo pueden ser catastróficos, piense en minas o instalaciones de procesamiento químico donde reemplazar sensores tradicionales requeriría detener por completo las operaciones.

IoT y Monitoreo Inteligente para Mantenimiento Predictivo

Sensores IoT integrados monitorean parámetros como la temperatura del devanado, los patrones de vibración y la distorsión armónica, identificando anomalías antes de que ocurran fallos. Las fábricas que utilizan estos sistemas redujeron el tiempo de inactividad no planificado en un 41% y los costos de mantenimiento en un 28% anualmente. Los paneles de control basados en la nube agrupan datos de toda la flota de motores, permitiendo el análisis de tendencias para la optimización del ciclo de vida.

Materiales de Nueva Generación y Mejoras en el Diseño que Incrementan la Eficiencia

Los estatores de aleación amorfa y los devanados mejorados con grafeno están llevando la eficiencia de los motores de inducción más allá de los estándares IE5. Estos materiales reducen las pérdidas por corrientes parásitas en un 60–70%, al mismo tiempo que resisten temperaturas superiores a los 180 °C. Canales de refrigeración fabricados con impresión 3D mejoran la disipación del calor en un 40%, posibilitando diseños compactos sin comprometer la potencia: un factor clave para líneas de ensamblaje automatizadas con limitaciones de espacio.

Aplicaciones Industriales Clave y su Papel en la Fabricación Inteligente

Uso Extendido en Minería, Petróleo y Gas, y Fabricación Pesada

Los motores de inducción sirven como motores principales en industrias intensivas en recursos, y el segmento industrial representó el 35,8 % de la adopción de motores inteligentes en 2023 (SNS Insider). Su capacidad para funcionar de manera confiable en temperaturas extremas, túneles mineros polvorientos y plataformas petrolíferas con alta vibración los hace indispensables para maquinaria pesada como sistemas de perforación y equipos de procesamiento de minerales.

Alimentando transportadores, bombas, grúas y trituradoras

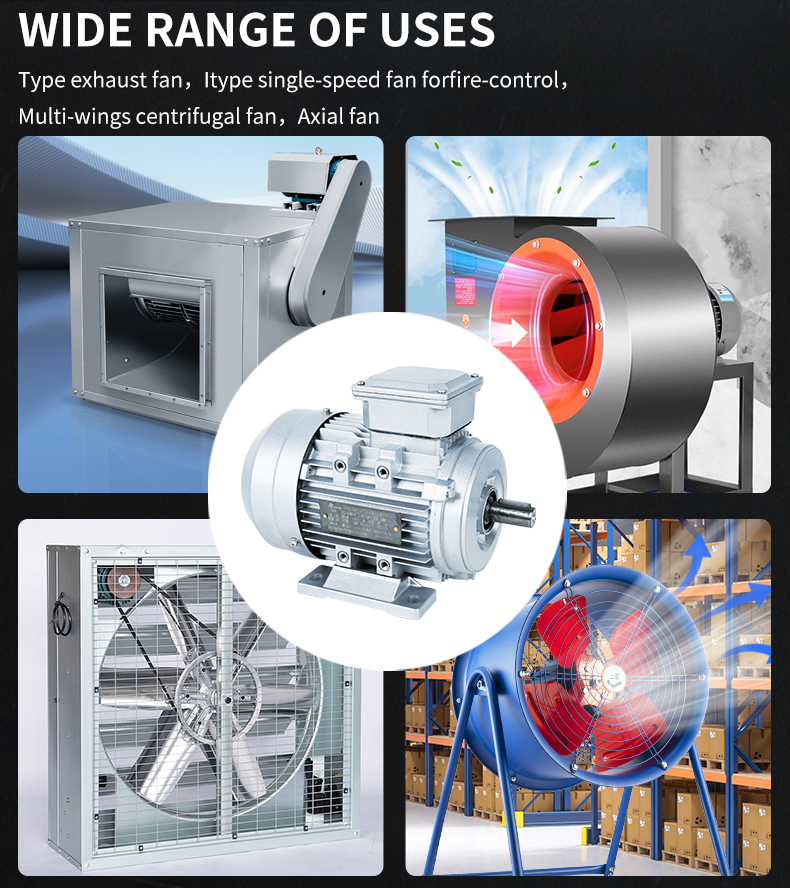

Estos motores destacan al impulsar sistemas de manejo de materiales críticos para los flujos de trabajo industriales:

- Transportadores : Mantienen una velocidad constante bajo cargas variables

- Bombas : Manipulan fluidos viscosos en plantas químicas sin sobrecalentarse

-

Compresores : Ofrecen un alto par de arranque para descomponer materias primas

Su construcción robusta minimiza el tiempo de inactividad en entornos de producción continuos las 24 horas del día.

Posibilitando la Industria 4.0: Integración en fábricas automatizadas y digitales

Los motores de inducción actualmente son esencialmente dispositivos inteligentes en entornos industriales, enviando todo tipo de información operativa a través de esos pequeños sensores IoT directamente a sistemas centrales de monitoreo. El verdadero cambio radica en cómo esta configuración ayuda a predecir cuándo algo podría fallar antes de que ocurra realmente. Algunos estudios de Siemens de 2024 mostraron que las fábricas podrían reducir casi a la mitad las paradas inesperadas utilizando este enfoque. Añadiendo herramientas de análisis de IA, de repente estos motores ya no solo accionan máquinas, sino que también ayudan a ahorrar energía en toda la línea de producción. Además, todo permanece perfectamente sincronizado con los robots que trabajan junto a ellos en la planta. Tiene sentido por qué tantos fabricantes están adoptando esta tecnología actualmente.

Preguntas frecuentes

¿Qué son los estándares IE3 e IE4?

IE3, o International Efficiency 3, hace referencia a estándares de eficiencia premium para motores industriales, mientras que IE4 indica una eficiencia súper premium. Estos estándares garantizan que los motores consuman menos energía y operen de manera más eficiente que los modelos anteriores.

¿Por qué se prefieren los motores de inducción en entornos industriales?

Los motores de inducción son robustos, duraderos y tienen bajas necesidades de mantenimiento debido a su diseño sencillo. Son capaces de soportar condiciones extremas y tienen una alta eficiencia energética, lo que los hace adecuados para diversas aplicaciones industriales.

¿Cómo mejoran la eficiencia de los motores los variadores de frecuencia (VFDs)?

Los VFDs optimizan la velocidad y el par de los motores de inducción, reduciendo el consumo de energía durante las operaciones. Este control preciso ayuda a adaptarse a cargas de trabajo variables, mejorando la eficiencia general y reduciendo los costos operativos.

¿Qué papel desempeñan los motores de inducción en el logro de los objetivos de sostenibilidad?

Los motores de inducción alineados con los estándares IE3 e IE4 reducen significativamente el consumo de energía y la huella de carbono. Apoyan las políticas ambientales y los objetivos ESG al disminuir las emisiones de CO2 y aumentar la eficiencia energética en los procesos industriales.

Tabla de Contenido

-

Demanda industrial creciente de motores de inducción

- Tendencias del mercado: aumento en la adopción de motores de inducción en diversos sectores

- Factores clave: eficiencia energética, fiabilidad y apoyo normativo

- Estudio de caso: El cambio en la fabricación automotriz hacia sistemas de motores de inducción

- Perspectiva Global: Aumento de la demanda de motores compatibles con IE3 e IE4

- Ventajas principales de los motores de inducción en aplicaciones industriales

- Eficiencia Energética e Impacto de Sostenibilidad

- Innovaciones Tecnológicas que Mejoran el Rendimiento del Motor de Inducción

- Aplicaciones Industriales Clave y su Papel en la Fabricación Inteligente

- Preguntas frecuentes