Demanda Industrial Crescente por Motores de Indução

Tendências de Mercado: Aumento da Adoção de Motores de Indução em Diversos Setores

Espera-se que os mercados globais para motores de indução expandam significativamente, crescendo cerca de 7,2% ao ano até 2035. Esse crescimento decorre da eletrificação das indústrias e da busca por maior eficiência energética. Indústrias como sistemas de aquecimento, minas e fábricas de automóveis dependem fortemente desses motores, pois eles suportam bem cargas de trabalho variáveis e condições adversas. A região Ásia-Pacífico se destaca na adoção dessa tecnologia. De acordo com dados do Banco Asiático de Desenvolvimento divulgados em 2024, essa região já responde por cerca de 60% de toda a energia industrial utilizada no mundo. Muitos governos locais começaram a exigir motores compatíveis com o padrão IE3 como parte dos esforços para reduzir o desperdício de energia.

| Visão de Mercado | 2025 | 2035 |

|---|---|---|

| Valor de Mercado | 24,7 bilhões de dólares | 49,4 bilhões de dólares |

Principais Fatores Impulsionadores: Eficiência Energética, Confiabilidade e Apoio Regulatório

Padrões de eficiência energética, como IE3 e IE4, estão agora cobrindo cerca de 85 por cento de todas as vendas de motores industriais nos países do G20, segundo dados da IEC de 2023. Esses motores de indução reduzem o desperdício de energia entre 15 a talvez até 30 por cento quando comparados com modelos mais antigos. Além disso, necessitam de aproximadamente quarenta por cento menos reparos ao longo de sua vida útil de dez anos, conforme pesquisa realizada pelo Ponemon Institute em 2023. Locais como a Índia também impulsionaram esse avanço, exigindo que qualquer nova instalação industrial inclua pelo menos motores classificados em IE3+. Esse tipo de regulamentação acelera definitivamente a adoção generalizada desses motores de melhor desempenho na indústria.

Estudo de Caso: A Transição da Indústria Automotiva para Sistemas de Motores de Indução

Uma fábrica automotiva líder na Alemanha alcançou 22% de economia de energia ao substituir motores antigos por variantes de indução compatíveis com IE4. A atualização reduziu o tempo de inatividade em 300 horas anualmente , demonstrando como os motores de indução melhoram tanto a sustentabilidade quanto a confiabilidade operacional em ambientes de alto desempenho.

Panorama Global: Crescimento da Demanda por Motores Conformes com IE3 e IE4

Até 2030, 90% dos motores industriais da UE deverão atender aos padrões IE4 conforme a Diretiva de Ecodesign. Economias emergentes estão seguindo o mesmo caminho, com nações do Sudeste Asiático priorizando a adoção do IE3 para alinhar-se às metas de redução de carbono. Essa mudança global destaca o papel essencial dos motores de indução na descarbonização industrial e nos objetivos de manufatura inteligente.

Vantagens Principais dos Motores de Indução no Uso Industrial

Design Robusto e Durabilidade em Condições Operacionais Severas

Motores de indução utilizados em ambientes industriais são construídos para serem resistentes, com componentes móveis mínimos, o que significa que podem suportar praticamente qualquer condição, desde calor intenso até ambientes úmidos e com ar cheio de poeira. A ausência de escovas nesses motores reduz o desgaste causado pelo atrito, fazendo com que tendam a durar muito mais tempo em locais onde falhas no equipamento custam dinheiro e tempo. Considere, por exemplo, a indústria de mineração. Motores de correias transportadoras operando em pedreiras normalmente duram cerca de 30 por cento a mais em comparação com modelos antigos com escovas, simplesmente porque não há desgaste de escovas de carbono ao longo do tempo. Essa confiabilidade faz uma grande diferença quando paradas técnicas se traduzem diretamente em perda de produção.

Necessidades de Baixa Manutenção em Comparação com Tipos Alternativos de Motor

Motores de indução não possuem aqueles comutadores ou anéis de escorregamento que precisam ser substituídos constantemente, o que significa uma economia de cerca de 45% nos custos de manutenção em comparação com motores CC tradicionais. A inclusão de sistemas de lubrificação automatizados juntamente com rolamentos selados também faz uma grande diferença, estendendo significativamente os intervalos de manutenção além do que a maioria dos fabricantes espera — frequentemente alcançando mais de 10.000 horas de operação em ambientes industriais padrão. E vamos admitir, essa confiabilidade faz muita diferença. Basta olhar para fábricas automotivas, onde cada minuto perdido na produção se traduz em sérias perdas financeiras. Alguns estudos indicam que atrasos podem custar mais de 740 mil dólares por hora, segundo uma pesquisa da Ponemon do ano passado.

Economia de Custos de Longo Prazo e Confiabilidade Operacional

Motores de indução da classe IE3 economizam US$ 18.000 anualmente por unidade de 100 HP através de consumo reduzido de energia. Suas características simples de torque-velocidade minimizam a necessidade de sistemas complexos de controle. Ao longo de um ciclo de vida de 15 anos, usuários industriais relatam custos totais de propriedade 60% menores em comparação com alternativas de motores síncronos, considerando energia, manutenção e custos de parada.

Desempenho Ininterrupto em Aplicações Críticas

Sistemas avançados de proteção térmica permitem que os motores de indução suportem capacidade de sobrecarga de 110% durante 30 minutos — essencial para usinas siderúrgicas que lidam com picos súbitos de carga durante operações de laminação. Mecanismos de refrigeração de backup e enrolamentos resistentes a sobretensões garantem operação contínua em refinarias de petróleo, onde falhas inesperadas nos motores poderiam acarretar paradas de segurança custando US$ 2,4 milhões/dia.

Eficiência Energética e Impacto Ambiental

Normas de Eficiência (IE3, IE4) Definindo a Seleção de Motores Industriais

O sistema de classificação de eficiência internacional (IE) tornou-se praticamente padrão em diversos setores industriais nos dias de hoje. Motores IE3 (conhecidos como Eficiência Premium) e IE4 (ou Eficiência Super Premium) representam cerca de 68% de todas as aquisições industriais de motores elétricos no mundo, segundo dados da Global Efficiency Intelligence do ano passado. Essas classificações funcionam em conjunto com regulamentações rigorosas, como as regras de Ecodesign da União Europeia de 2021 e os padrões do Departamento de Energia dos EUA, conforme a Norma 20. O que torna esses padrões de eficiência valiosos na troca? Eles reduzem o desperdício de energia durante os processos de conversão em aproximadamente entre 9 e 15 por cento, quando comparados com modelos antigos de motores. Uma pesquisa recente publicada na Power Transmission Monthly em 2023 mostrou que empresas que investem em motores de indução compatíveis com o padrão IE4 podem esperar recuperar o investimento em apenas doze meses, especialmente em instalações com operação ininterrupta, como aquelas grandes fábricas de engarrafamento que nunca param.

Redução do Consumo de Energia nos Processos de Fabricação

Usinas siderúrgicas que migram para motores de indução IE3 ou IE4 observam cerca de 18% menos consumo de energia por tonelada durante suas operações de laminação. Isso é bastante impressionante quando consideramos que o aquecimento de processos sozinho representa quase metade (cerca de 53%) de todos os custos com energia no setor, conforme observado pela Agência Internacional de Energia em 2023. Analisando instalações de manufatura automotiva, também foram registradas economias significativas. Ao substituir motores CC com escovas antigos por esses novos motores de indução controlados por vetor sem sensores nos sistemas de HVAC, o consumo de eletricidade caiu em quase 70%. Um estudo que analisou doze fábricas na América do Norte confirmou esses resultados, demonstrando o quão impactante a tecnologia moderna de motores pode ser sobre os custos operacionais.

Apoio à Redução de Carbono e aos Objetivos ESG com Motores de Alta Eficiência

Com 44% dos fabricantes da Fortune 500 visando operações carbono neutras até 2030, motores de indução IE4 eliminam 1,2 milhão de toneladas métricas de CO2 anualmente por meio da redução da dependência da rede elétrica em aplicações de compressores e bombas. Este desempenho apoia as estruturas ESG, como o padrão SASB IF-EU-410a.7, que vincula 23% das pontuações ESG industriais diretamente à implantação de equipamentos energeticamente eficientes.

Principais Ganhos de Eficiência em Diversos Setores

| Aplicação | IE3 versus Motores Antigos | IE4 versus Motores IE3 |

|---|---|---|

| Bombas de Água | economia de energia de 12–14% | Adicional de 5–7% |

| Sistemas de transporte | economia de energia de 8–11% | Adicional de 3–5% |

| Ventiladores de ventilação | economia de energia de 15–18% | Adicional de 6–9% |

(Dados: Global Efficiency Intelligence 2023 Benchmark)

Inovações Tecnológicas que Melhoram o Desempenho do Motor de Indução

Integração com Inversores de Frequência para Controle Preciso

Nos dias de hoje, a maioria dos motores de indução modernos vem com inversores de frequência (VFDs) acoplados. Qual a razão? Eles permitem um controle muito mais refinado da velocidade e do torque em comparação com as configurações tradicionais. Quando combinados, esse conjunto pode reduzir bastante o consumo de energia, cerca de 30% em aplicações como esteiras transportadoras e estações de bombas, onde a carga de trabalho está constantemente mudando. O que torna essa combinação tão eficaz é que os VFDs ajustam a saída de potência do motor exatamente quando necessário, em vez de funcionar continuamente na potência máxima, o que desperdiça muita eletricidade. Empresas que migraram para esses sistemas relatam que o retorno sobre o investimento ocorre entre 18 a talvez 22 por cento mais rápido, já que gastam menos dinheiro com reparos e com as altas contas de eletricidade mês após mês.

Métodos Avançados de Controle: Tecnologias Vetoriais e Sem Sensores

Os motores de indução estão alcançando os motores de ímã permanente quando se trata de trabalhos precisos, como usinagem CNC e aplicações robóticas, graças a algoritmos de controle vetorial. A principal inovação aqui é a separação do controle de torque do controle de fluxo, o que permite a regulação de velocidade com margens de erro inferiores a 1%. O que torna isso ainda melhor para algumas indústrias é a abordagem sem sensores, que elimina completamente os frágeis codificadores. Em vez disso, os sistemas analisam dados de corrente e tensão em tempo real. Isso é muito importante em ambientes perigosos onde falhas no equipamento podem ser catastróficas, como em minas ou instalações de processamento químico, onde a substituição de sensores tradicionais exigiria a paralisação total das operações.

IoT e Monitoramento Inteligente para Manutenção Preditiva

Sensores IoT integrados monitoram parâmetros como temperatura do enrolamento, padrões de vibração e distorção harmônica, identificando anomalias antes que falhas ocorram. Fábricas que utilizam esses sistemas reduziram a paralisação não planejada em 41% e os custos de manutenção em 28% anualmente. Painéis baseados em nuvem agregam dados entre frotas de motores, permitindo análise de tendências para otimização do ciclo de vida.

Materiais de Nova Geração e Melhorias de Design Aumentando a Eficiência

Estatores de liga amorfa e enrolamentos com grafeno estão elevando a eficiência dos motores de indução além dos padrões IE5. Esses materiais reduzem as perdas por correntes parasitas em 60–70%, ao mesmo tempo em que suportam temperaturas superiores a 180°C. Canais de refrigeração impressos em 3D melhoram a dissipação de calor em 40%, permitindo designs compactos sem comprometer a potência — essencial para linhas de montagem automatizadas com restrição de espaço.

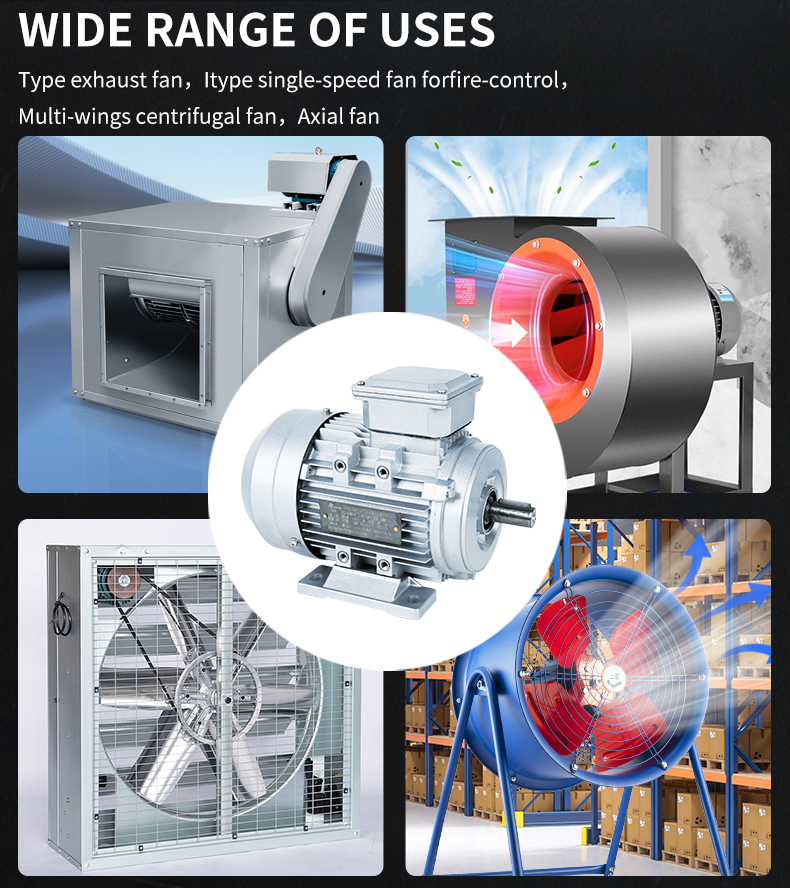

Principais Aplicações Industriais e Papel na Manufatura Inteligente

Uso Generalizado nas Indústrias de Mineração, Petróleo e Gás e Manufatura Pesada

Os motores de indução atuam como trabalhadores essenciais em indústrias intensivas em recursos, com o segmento industrial respondendo por 35,8% da adoção de motores inteligentes em 2023 (SNS Insider). Sua capacidade de operar com confiabilidade em temperaturas extremas, túneis de mineração empoeirados e plataformas petrolíferas com alta vibração torna-os indispensáveis para máquinas pesadas como sistemas de perfuração e equipamentos de processamento de minérios.

Acionando Transportadores, Bombas, Guindastes e Britadores

Esses motores destacam-se no acionamento de sistemas de manuseio de materiais essenciais aos fluxos de trabalho industriais:

- Transportadores : Mantêm velocidade constante sob cargas variáveis

- Bombas : Manipulam fluidos viscosos em plantas químicas sem superaquecimento

-

Britadores : Oferecem alto torque de partida para fragmentar matérias-primas

Sua construção robusta minimiza paradas em ambientes de produção contínua 24/7.

Habilitando a Indústria 4.0: Integração em Fábricas Automatizadas e Digitais

Os motores de indução atualmente são basicamente dispositivos inteligentes em ambientes industriais, enviando todos os tipos de informações operacionais por meio daqueles pequenos sensores IoT diretamente para sistemas centrais de monitoramento. O verdadeiro diferencial está em como essa configuração ajuda a prever quando algo pode falhar antes que isso realmente aconteça. Alguns estudos da Siemens de 2024 mostraram que as fábricas conseguiram reduzir quase pela metade as paralisações inesperadas usando essa abordagem. Com a inclusão de ferramentas de análise de IA, de repente esses motores não apenas acionam máquinas, mas também ajudam a economizar energia em toda a linha de produção. Além disso, tudo permanece perfeitamente sincronizado com os robôs que trabalham ao lado deles no chão de fábrica. Fica claro por que tantos fabricantes estão adotando essa tecnologia nos dias atuais.

Perguntas Frequentes

Quais são os padrões IE3 e IE4?

IE3, ou Eficiência Internacional 3, refere-se aos padrões de alta eficiência para motores industriais, enquanto IE4 indica eficiência super premium. Esses padrões garantem que os motores consumam menos energia e operem com maior eficiência do que modelos mais antigos.

Por que os motores de indução são preferidos em ambientes industriais?

Os motores de indução são robustos, duráveis e têm baixas necessidades de manutenção devido ao seu design simples. São capazes de suportar condições extremas e possuem alta eficiência energética, tornando-os adequados para diversas aplicações industriais.

Como os Inversores de Frequência (VFDs) melhoram a eficiência dos motores?

Os VFDs otimizam a velocidade e o torque dos motores de indução, reduzindo o consumo de energia durante as operações. Esse controle preciso ajuda a se adaptar a cargas de trabalho variáveis, aumentando a eficiência geral e reduzindo os custos operacionais.

Qual é o papel dos motores de indução na conquista de metas de sustentabilidade?

Motores de indução compatíveis com as normas IE3 e IE4 reduzem significativamente o consumo de energia e a pegada de carbono. Eles apoiam as políticas ambientais e os objetivos ESG ao diminuir as emissões de CO2 e aumentar a eficiência energética em processos industriais.

Sumário

-

Demanda Industrial Crescente por Motores de Indução

- Tendências de Mercado: Aumento da Adoção de Motores de Indução em Diversos Setores

- Principais Fatores Impulsionadores: Eficiência Energética, Confiabilidade e Apoio Regulatório

- Estudo de Caso: A Transição da Indústria Automotiva para Sistemas de Motores de Indução

- Panorama Global: Crescimento da Demanda por Motores Conformes com IE3 e IE4

- Vantagens Principais dos Motores de Indução no Uso Industrial

- Eficiência Energética e Impacto Ambiental

- Inovações Tecnológicas que Melhoram o Desempenho do Motor de Indução

- Principais Aplicações Industriais e Papel na Manufatura Inteligente

- Perguntas Frequentes