Domanda industriale crescente per motori a induzione

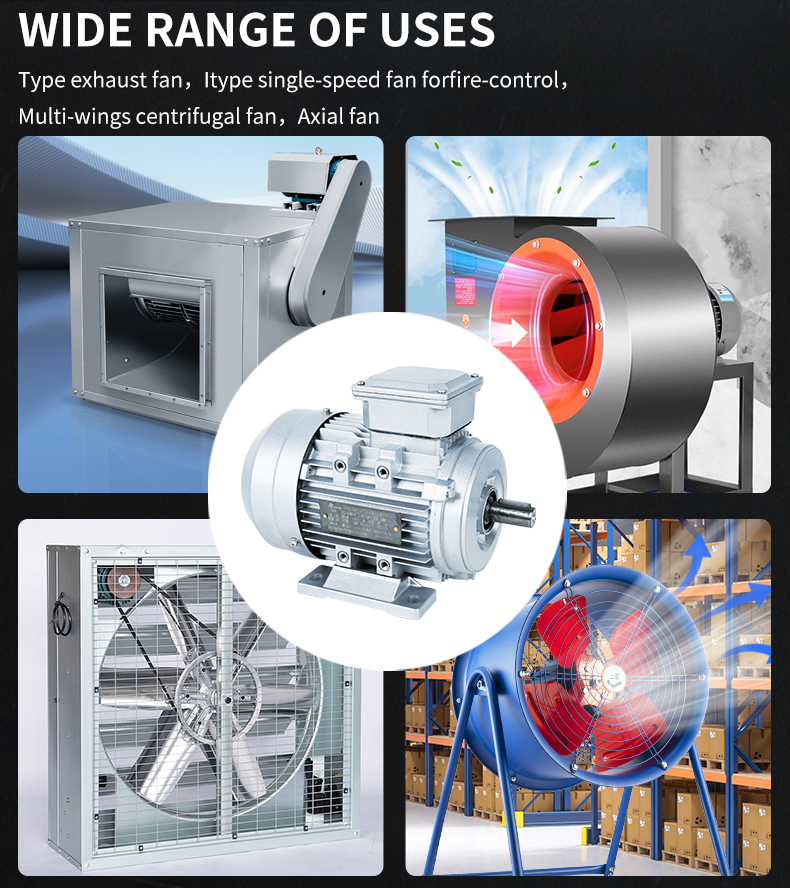

Trend di mercato: crescente adozione di motori a induzione in diversi settori

I mercati globali per i motori a induzione dovrebbero espandersi in modo significativo, con una crescita annua di circa il 7,2% fino al 2035. Questa crescita è determinata dalla transizione elettrica delle industrie e dalla richiesta di maggiore efficienza energetica. Settori come i sistemi di riscaldamento, le miniere e le fabbriche automobilistiche dipendono fortemente da questi motori perché gestiscono bene carichi di lavoro variabili e condizioni difficili. La regione Asia-Pacifico si distingue per l'adozione di questa tecnologia. Secondo dati della Banca asiatica di sviluppo pubblicati nel 2024, questa area rappresenta già circa il 60% dell'energia industriale utilizzata a livello mondiale. Molti governi locali hanno iniziato a richiedere motori conformi alla classe IE3 nell'ambito degli sforzi volti a ridurre gli sprechi di energia.

| Prospettive di Mercato | 2025 | 2035 |

|---|---|---|

| Valore del Mercato | $24,7 miliardi | $49,4 miliardi |

Principali fattori trainanti: efficienza energetica, affidabilità e supporto normativo

Gli standard di efficienza energetica come IE3 e IE4 coprono ora circa l'85 percento di tutte le vendite di motori industriali nei paesi del G20, secondo i dati IEC del 2023. Questi motori a induzione riducono lo spreco di energia tra il 15 e forse anche il 30 percento rispetto ai modelli più vecchi. Inoltre, necessitano di circa il quaranta percento in meno di riparazioni durante la loro vita utile di dieci anni, come mostrato dalla ricerca dell'Istituto Ponemon del 2023. Paesi come l'India hanno ulteriormente accelerato il processo con il requisito che ogni nuovo impianto industriale includa almeno motori con classificazione IE3+. Questo tipo di regolamentazione accelera sicuramente l'adozione su larga scala di motori con prestazioni migliori.

Caso di studio: La transizione dei sistemi a motore a induzione nel settore automobilistico

Un importante stabilimento automobilistico in Germania ha raggiunto risparmi energetici del 22% sostituendo i motori obsoleti con varianti a induzione conformi allo standard IE4. L'aggiornamento ha ridotto l'arresto macchina di 300 ore all'anno , dimostrando come i motori a induzione migliorino sia la sostenibilità che l'affidabilità operativa in ambienti ad alto throughput.

Panorama Globale: Aumento della Domanda di Motori Conformi IE3 e IE4

Entro il 2030, il 90% dei motori industriali dell'UE dovrà rispettare gli standard IE4 secondo la Direttiva Ecodesign. Le economie emergenti stanno seguendo questo percorso, con le nazioni del Sud-est asiatico che danno priorità all'adozione dello standard IE3 per allinearsi agli obiettivi di riduzione delle emissioni di carbonio. Questo cambiamento globale evidenzia il ruolo fondamentale dei motori a induzione nel raggiungimento della decarbonizzazione industriale e degli obiettivi di manifattura intelligente.

Vantaggi Principali dei Motori a Induzione nell'Impiego Industriale

Design Robusto e Durata in Condizioni Operative Avverse

I motori a induzione utilizzati in ambito industriale sono costruiti per essere robusti e con un numero minimo di componenti mobili, il che significa che possono resistere praticamente a qualsiasi condizione, dal calore intenso all'umidità e all'aria piena di polvere. L'assenza di spazzole in questi motori riduce l'usura causata dall'attrito, quindi tendono a durare molto più a lungo nei luoghi in cui i guasti dell'apparecchiatura comportano costi economici e perdite di tempo. Prendiamo ad esempio il settore minerario. I motori delle nastri trasportatori utilizzati nelle cave durano tipicamente circa il 30 percento in più rispetto ai vecchi modelli con spazzole, semplicemente perché nel tempo non si verifica usura delle spazzole al carbonio. Questa affidabilità fa una grande differenza quando i fermi impianto si traducono direttamente in perdita di produzione.

Basse esigenze di manutenzione rispetto ai tipi alternativi di motori

I motori a induzione non hanno quei fastidiosi collettori o anelli di scorrimento che devono essere sostituiti continuamente, il che significa un risparmio di circa il 45% sulle spese di manutenzione rispetto ai tradizionali motori in corrente continua. L'inclusione di sistemi di lubrificazione automatica insieme a cuscinetti sigillati fa davvero la differenza, estendendo gli intervalli di manutenzione ben oltre quanto previsto dalla maggior parte dei produttori – spesso superando le 10.000 ore di funzionamento in condizioni normali di fabbrica. E ammettiamolo, questo livello di affidabilità è fondamentale. Basta pensare agli impianti automobilistici, dove ogni minuto perso nella produzione si traduce in ingenti perdite economiche. Alcuni studi indicano che i ritardi possono costare più di 740.000 dollari l'ora, secondo la ricerca Ponemon dell'anno scorso.

Risparmi a Lungo Termine e Affidabilità Operativa

I motori a induzione di classe IE3 ad alta efficienza energetica consentono un risparmio annuo di 18.000 dollari per impianto ogni unità da 100 HP grazie al ridotto consumo di energia. Le loro caratteristiche semplici di coppia-velocità riducono la necessità di sistemi di controllo complessi. Su un ciclo vitale di 15 anni, gli utilizzatori industriali riportano costi totali di proprietà inferiori del 60% rispetto alle alternative con motori sincroni, considerando spese energetiche, manutenzione e tempi di fermo.

Prestazioni ininterrotte in applicazioni critiche

Sistemi avanzati di protezione termica permettono ai motori a induzione di sostenere una capacità di sovraccarico del 110% per 30 minuti, elemento fondamentale per i laminatoi che devono gestire picchi improvvisi di carico durante le operazioni di laminazione. Meccanismi di raffreddamento di riserva e avvolgimenti resistenti alle sovratensioni garantiscono un funzionamento continuo nelle raffinerie petrolifere, dove un guasto improvviso del motore potrebbe innescare arresti di sicurezza con perdite pari a 2,4 milioni di dollari al giorno.

Efficienza Energetica e Impatto Sostenibile

Standard di efficienza (IE3, IE4) che guidano la selezione dei motori industriali

Il sistema di classificazione dell'efficienza internazionale (IE) è ormai diventato uno standard riconosciuto in molti settori industriali. I motori IE3 (noti come Premium Efficiency) e IE4 (o Super Premium Efficiency) rappresentano circa il 68% di tutti gli acquisti mondiali di motori industriali, secondo i dati di Global Efficiency Intelligence dello scorso anno. Queste classificazioni vengono applicate in concomitanza con normative rigorose come le regole Ecodesign dell'Unione Europea del 2021 e gli standard Title 20 del Dipartimento dell'Energia degli Stati Uniti. Cosa rende questi standard di efficienza un investimento vantaggioso? Essi riducono lo spreco di energia durante i processi di conversione di circa il 9-15% rispetto ai modelli di motori più datati. Una ricerca recente pubblicata su Power Transmission Monthly nel 2023 ha mostrato che le aziende che investono in motori a induzione conformi allo standard IE4 possono aspettarsi un ritorno economico entro soli dodici mesi, in particolare in quelle strutture che operano senza interruzioni, come i grandi impianti di imbottigliamento che non vengono mai spenti.

Riduzione del consumo energetico nei processi produttivi

Gli acciaierie che passano a motori a induzione IE3 o IE4 registrano un consumo energetico inferiore di circa il 18% per tonnellata durante le operazioni di laminazione. Un risultato notevole, soprattutto se si considera che il riscaldamento dei processi assorbe da solo quasi la metà (circa il 53%) di tutti i costi energetici nel settore, come indicato dall'Agenzia Internazionale dell'Energia nel 2023. Anche negli impianti di produzione automobilistica si sono ottenuti risparmi significativi. Sostituendo i vecchi motori in corrente continua con spazzole con nuovi motori a induzione controllati vettorialmente e senza sensori per i sistemi HVAC, il consumo elettrico è diminuito di quasi il 70%. Uno studio condotto su dodici impianti in Nord America ha confermato questi risultati, dimostrando l'impatto considerevole che le moderne tecnologie motoristiche possono avere sui costi operativi.

Sostenere la riduzione delle emissioni di carbonio e gli obiettivi ESG con motori ad alta efficienza

Con il 44% dei produttori presenti nella lista Fortune 500 che punta a raggiungere operazioni a impatto zero di carbonio entro il 2030, i motori a induzione IE4 eliminano annualmente 1,2 milioni di tonnellate metriche di CO2 grazie alla riduzione della dipendenza dalla rete elettrica nelle applicazioni con compressori e pompe. Queste prestazioni supportano i framework ESG come lo standard SASB IF-EU-410a.7, che collega direttamente il 23% dei punteggi ESG industriali al deployment di apparecchiature ad alta efficienza energetica.

Principali guadagni di efficienza nei diversi settori

| Applicazione | IE3 rispetto ai motori obsoleti | IE4 rispetto ai motori IE3 |

|---|---|---|

| Pompe per acqua | risparmi energetici del 12–14% | Ulteriore risparmio del 5–7% |

| Sistemi di trasporto | risparmi energetici dell'8–11% | Ulteriore risparmio del 3–5% |

| Ventole di ventilazione | risparmi energetici del 15–18% | Ulteriore risparmio del 6–9% |

(Dati: Global Efficiency Intelligence 2023 Benchmark)

Innovazioni tecnologiche per migliorare le prestazioni dei motori a induzione

Integrazione con azionamenti a frequenza variabile per un controllo preciso

Oggi, la maggior parte dei moderni motori a induzione è dotata di azionamenti a frequenza variabile (VFD) integrati. Il motivo? Consentono un controllo molto più accurato della velocità e della coppia rispetto ai sistemi tradizionali. Quando abbinati, questo accoppiamento può ridurre notevolmente il consumo energetico, circa del 30%, in ambienti come nastri trasportatori e stazioni di pompaggio, dove il carico lavorativo cambia continuamente. Ciò che rende questo sistema così efficace è che i VFD regolano l'output di potenza del motore esattamente quando necessario, invece di funzionare costantemente al massimo regime, spreco che comporta un enorme consumo di energia elettrica. Le aziende che hanno adottato questi sistemi riportano un ritorno sull'investimento tra l'18 e persino il 22 percento più rapido, grazie a minori spese per riparazioni e bollette elettriche mensili decisamente più basse.

Metodi di Controllo Avanzati: Tecnologie Vettoriali e Senza Sensori

I motori a induzione stanno recuperando terreno rispetto ai motori a magneti permanenti per quanto riguarda il lavoro preciso, come la lavorazione CNC e le applicazioni robotiche, grazie agli algoritmi di controllo vettoriale. L'innovazione chiave in questo caso è la separazione del controllo della coppia dal flusso, che permette una regolazione della velocità con margini di errore inferiori all'1%. Ciò risulta ancora più vantaggioso per alcuni settori grazie all'approccio senza sensori, che elimina del tutto gli encoder fragili. I sistemi, invece, analizzano in tempo reale i dati di corrente e tensione. Questo aspetto è molto importante in ambienti pericolosi dove i guasti dell'attrezzatura possono avere conseguenze catastrofiche, pensiamo a miniere o impianti di lavorazione chimica dove la sostituzione dei sensori tradizionali richiederebbe l'arresto completo delle operazioni.

Internet delle Cose e Monitoraggio Intelligente per la Manutenzione Predittiva

I sensori IoT integrati monitorano parametri come la temperatura degli avvolgimenti, i modelli di vibrazione e la distorsione armonica, segnalando anomalie prima che si verifichino guasti. Le fabbriche che utilizzano questi sistemi hanno ridotto i fermi imprevisti del 41% e i costi di manutenzione del 28% annualmente. Le dashboard basate su cloud aggregano i dati relativi a intere flotte di motori, consentendo analisi di tendenza per l'ottimizzazione del ciclo di vita.

Materiali di nuova generazione e miglioramenti progettuali per aumentare l'efficienza

Gli statore in lega amorfa e gli avvolgimenti potenziati con grafene stanno portando l'efficienza dei motori a induzione oltre gli standard IE5. Questi materiali riducono le perdite per correnti parassite del 60-70%, resistendo al contempo a temperature superiori a 180°C. I canali di raffreddamento stampati in 3D migliorano la dissipazione del calore del 40%, permettendo design compatti senza compromettere l'output, elemento fondamentale per linee di assemblaggio automatizzate con spazi limitati.

Principali applicazioni industriali e ruolo nella produzione intelligente

Ampia diffusione nell'industria mineraria, nel settore petrolifero e del gas e nella produzione pesante

I motori a induzione sono ampiamente utilizzati nelle industrie ad alta intensità di risorse, con il segmento industriale che ha rappresentato il 35,8% dell'adozione di motori intelligenti nel 2023 (SNS Insider). La loro capacità di funzionare in modo affidabile a temperature estreme, in gallerie minerarie polverose e su piattaforme petrolifere ad alta vibrazione li rende indispensabili per macchinari pesanti come sistemi di perforazione e impianti per il trattamento dei minerali.

Azionare nastri trasportatori, pompe, gru e frantoi

Questi motori si distinguono nell'azionare sistemi per la movimentazione dei materiali, fondamentali per i processi industriali:

- Trasportatori : Mantenere una velocità costante sotto carichi variabili

- Pompe : Gestire fluidi viscosi negli impianti chimici senza surriscaldarsi

-

Crushers : Fornire una coppia di spunto elevata per frantumare le materie prime

La loro costruzione robusta riduce al minimo i tempi di fermo nelle strutture produttive attive 24/7.

Abilitare l'Industria 4.0: integrazione in fabbriche automatizzate e digitali

I motori a induzione oggigiorno sono essenzialmente dispositivi intelligenti all'interno degli ambienti industriali, in grado di inviare ogni tipo di informazione operativa attraverso quei piccoli sensori IoT direttamente ai sistemi di monitoraggio centrali. Il vero cambiamento qui sta nel modo in cui questa configurazione aiuta a prevedere quando qualcosa potrebbe rompersi prima che ciò accada effettivamente. Alcuni studi di Siemens del 2024 hanno mostrato che le fabbriche potrebbero ridurre quasi del 50% le fermate improvvise utilizzando questo approccio. Aggiungendo alcuni strumenti di analisi AI, improvvisamente questi motori non si limitano più a far funzionare le macchine, ma aiutano a risparmiare energia lungo l'intera linea di produzione. Inoltre, ogni cosa rimane perfettamente sincronizzata con i robot che lavorano a fianco dei motori sul pianale. È chiaro quindi perché così tanti produttori stanno adottando questa tecnologia negli ultimi tempi.

Domande Frequenti

Quali sono gli standard IE3 e IE4?

IE3, o International Efficiency 3, si riferisce agli standard di efficienza premium per motori industriali, mentre IE4 indica un'efficienza super premium. Questi standard garantiscono che i motori consumino meno energia e funzionino in modo più efficiente rispetto ai modelli precedenti.

Perché i motori a induzione sono preferiti negli ambienti industriali?

I motori a induzione sono robusti, durevoli e richiedono poca manutenzione grazie al loro design semplice. Sono in grado di gestire condizioni estreme e hanno un'elevata efficienza energetica, rendendoli adatti a svariate applicazioni industriali.

Come migliorano l'efficienza dei motori i variatori di frequenza (VFD)?

I VFD ottimizzano la velocità e la coppia dei motori a induzione, riducendo il consumo energetico durante le operazioni. Questo controllo preciso aiuta ad adattarsi a carichi di lavoro variabili, migliorando l'efficienza complessiva e riducendo i costi operativi.

Qual è il ruolo dei motori a induzione nel raggiungimento degli obiettivi di sostenibilità?

I motori a induzione conformi agli standard IE3 e IE4 riducono in modo significativo il consumo energetico e l'impronta di carbonio. Supportano le politiche ambientali e gli obiettivi ESG riducendo le emissioni di CO2 e aumentando l'efficienza energetica nei processi industriali.

Indice

-

Domanda industriale crescente per motori a induzione

- Trend di mercato: crescente adozione di motori a induzione in diversi settori

- Principali fattori trainanti: efficienza energetica, affidabilità e supporto normativo

- Caso di studio: La transizione dei sistemi a motore a induzione nel settore automobilistico

- Panorama Globale: Aumento della Domanda di Motori Conformi IE3 e IE4

- Vantaggi Principali dei Motori a Induzione nell'Impiego Industriale

- Efficienza Energetica e Impatto Sostenibile

-

Innovazioni tecnologiche per migliorare le prestazioni dei motori a induzione

- Integrazione con azionamenti a frequenza variabile per un controllo preciso

- Metodi di Controllo Avanzati: Tecnologie Vettoriali e Senza Sensori

- Internet delle Cose e Monitoraggio Intelligente per la Manutenzione Predittiva

- Materiali di nuova generazione e miglioramenti progettuali per aumentare l'efficienza

- Principali applicazioni industriali e ruolo nella produzione intelligente

- Domande Frequenti