Wie Induktionsmotoren industrielle Lüftungssysteme antreiben

Phänomen: Häufigkeit von Induktionsmotoren in HVAC- und Gebläseanwendungen

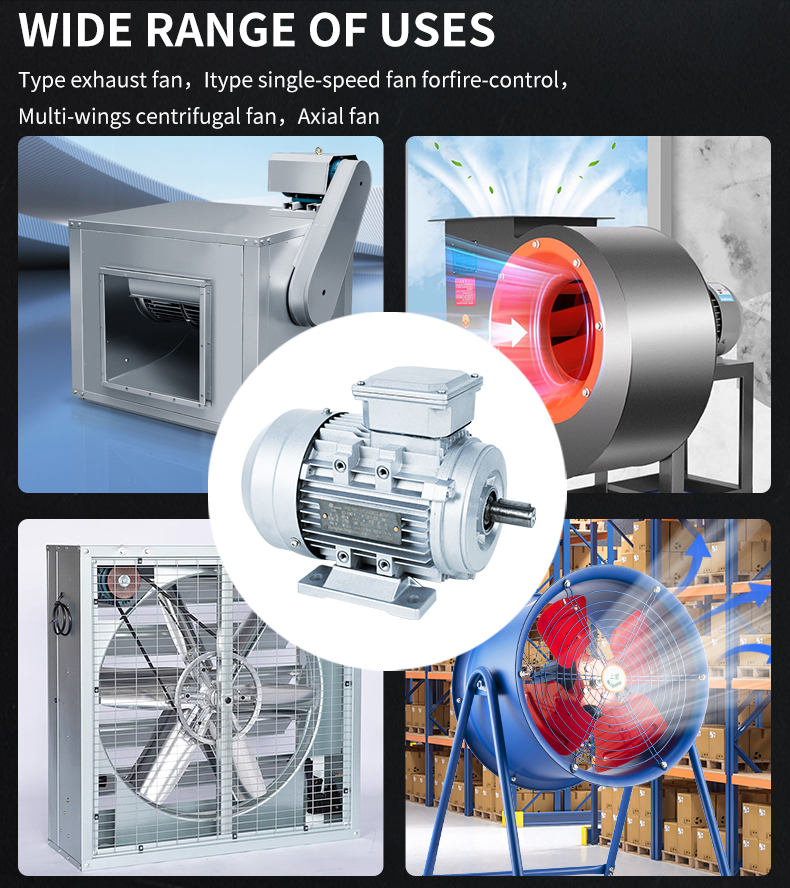

Über 78 % der industriellen Lüftungssysteme setzen auf Induktionsmotoren aufgrund ihrer unübertroffenen Zuverlässigkeit im Dauerbetrieb (Knowledge Sourcing 2024). Diese Motoren treiben kritische Komponenten wie Radialventilatoren, Axialgebläse und Dachabzugseinheiten in Produktionsanlagen und gewerblichen HVAC-Systemen an. Ihre Dominanz beruht auf drei Hauptfaktoren:

- Lastanpassungsfähigkeit : Halten bei variablen Luftstromanforderungen einen Wirkungsgrad von über 85 % aufrecht

- Dauerbetriebstauglichkeit : Betriebsdauer 24 Stunden am Tag ohne Leistungsverlust in staubigen oder feuchten Umgebungen

- Kosteneffektivität : 40% geringere Wartungskosten während der gesamten Lebensdauer im Vergleich zu gebürsteten Alternativen

Die Urbanisierung beschleunigt die Einführung. Die Schwellenländer installieren jetzt jährlich 2,3 Millionen Industrieventilatoren, die robuste Motorenlösungen benötigen (2024 HVAC Technology Report).

Grundsatz: Warum Induktionsmotoren für Lüftungslasten geeignet sind

Das Arbeitsprinzip der elektromagnetischen Induktion ermöglicht entscheidende Leistungsvorteile:

- Bürstenlose Gestaltung die Gefahren eines Bogenfalls in explosionsgefährdeten Umgebungen wie Abgassystemen von Lackkabinen beseitigt

- Drehmagnetfeld synchronisiert mit Wechselstromfrequenz (50/60 Hz), um eine präzise Drehzahlregelung für einen gleichbleibenden Luftstrom zu gewährleisten

- Mit einem Stromgehalt von mehr als 10 W die Anlage ist mit einer Leistung von mehr als 200 000 Start-/Stopp-Zyklen ausgestattet, was für eine nachfragefreundliche Lüftung unerlässlich ist.

Diese inhärente Einfachheit unterstützt eine Betriebszeit von 92% in industriellen Umgebungen, so Studien zur Motorfehlerrate. In Kombination mit modernen VFDs (Variable Frequency Drives) senken Induktionsmotoren durch dynamische Lastmatching die Lüftungsenergie-Kosten um 1835%.

Einphasige gegen dreiphasige Induktionsmotoren in Belüftungsanwendungen

Anwendungen von Einphasen-Induktionsmotoren in Ventilatoren und Bläsern

Einphasige Induktionsmotoren versorgen die meisten kleinen Lüftungssystemeeinschließlich Wohnraumabgasventilatoren, Deckenbläser und kompakte HVAC-Einheitenaufgrund ihrer Wirtschaftlichkeit und Kompatibilität mit Standard 120V/240V-Versorgungen. Mit Splitphase- oder Kondensatorstartmechanismen liefern sie ausreichend Drehmoment (typischerweise 0,251 PS) für Luftstrombedarfe unter 3.000 CFM. Eine ASHRAE-Studie aus dem Jahr 2022 ergab, dass diese Motoren in 78% der Unter-5 kW-Lüftgeräte in Gewerbegebäuden vorhanden sind, bevorzugt für ihren leiseren Betrieb (<55 dB) in Büros und Einzelhandelsräumen. Ihre Effizienz von 80 bis 85% begrenzt jedoch ihre Eignung für Anwendungen mit hohem Arbeitszyklus.

Dreiphasige Induktionsmotoren in industriellen Anwendungen: Dominanz in der Großventilation

Dreiphasige Induktionsmotoren treiben 91% der industriellen Lüftungssysteme mit 5500 PS, laut dem Motor Efficiency Report 2024, an. Ihr ausgewogenes rotierendes Magnetfeld ermöglicht eine Effizienz von 92 bis 95% in Kanal-Abgasventilatoren, Zentrifugalbläsern und Dach-HVAC-Geräten, die sich über 10.000 CFM bewegen. Zu den wichtigsten Vorteilen gehören:

- Gleichmäßige Drehmomentbereitstellung bei Gurtantrieben unter variablem statischem Druck

- Kompatibilität mit VFDs für dynamische Luftströmungsanpassungen

- lebensdauer von 40.00060.000 Stunden im Dauerbetrieb

Ein Texaner Kunststoffwerk reduzierte die Energiekosten um 30%, nachdem 120 industrielle Abgasventilatoren mit Gleichstrommotoren durch dreiphasige Modelle ersetzt wurden (Fallstudie von SE.com, 2023).

Effizienzkompromisse zwischen Einphas- und Dreiphasen-Induktionsmotoren

Während Dreiphasenmotoren eine um 812% höhere Betriebseffizienz bieten, bleiben Einphasenvarianten praktisch, wenn Dreiphasenleistung nicht verfügbar ist. Die folgende Tabelle fasst die wichtigsten Kompromisse zusammen:

| Faktor | Einphasen | Dreiphasen |

|---|---|---|

| Typische Effizienz | 80—85% | 92—95% |

| Anlaufdrehmoment | 150250% Nenndrehmoment | 200 300% Nenndrehmoment |

| Lebensdauer bei Dauerbetrieb | 25.000—35.000 Stunden | 40.000—60.000 Stunden |

Bei Belüftungslasten unter 5 PS bieten einphasige Motoren 18 % niedrigere Anschaffungskosten, verursachen jedoch 22 % höhere Energiekosten über die Lebensdauer im Vergleich zu dreiphasigen Alternativen (Motor Systems Report, 2023).

Leistung und Zuverlässigkeit von Asynchronmotoren im Dauerbetrieb

Industrielle Anwendungen von Asynchronmotoren: Fokus auf Langzeitzuverlässigkeit

Induktionsmotoren eignen sich hervorragend für industrielle Lüftungssysteme, die jeden Tag rund um die Uhr laufen müssen, selbst wenn sich die Arbeitslast ständig ändert. Diese Motoren verfügen über keine Bürsten, wodurch weniger Teile im Laufe der Zeit verschleißen. Zudem sind sie mit geschlossenen Lagern ausgestattet, die Staub und andere in Fabriken typische Partikel fernhalten. Laut Daten des vergangenen Jahres konnten bei großen industriellen Gebläsen etwa vier von fünf Induktionsmotoreinheiten über 50.000 Stunden hinweg ohne größere Reparaturen weiterlaufen. Die neuesten Fortschritte bei der prädiktiven Wartungstechnik ermöglichen es Betreibern, die Wicklungstemperaturen zu überwachen und Vibrationen in Echtzeit zu verfolgen, nicht erst nach einem Ausfall. Dieser proaktive Ansatz verlängert die Lebensdauer dieser Motoren tatsächlich um etwa ein Fünftel bis ein Drittel im Vergleich zur Methode, erst dann zu reparieren, wenn etwas kaputtgegangen ist.

Leistungsvergleich: Induktionsmotoren vs. andere Motortypen bei Hochleistungsgebläsen

Bei industriellen Gebläseanwendungen übertrumpfen Asynchronmotoren alternative Antriebe in Schlüsselbereichen:

- Dreheffizienz : Halten bei 75 % Lastkapazität eine Drehmomentausgabe von 92 % aufrecht, gegenüber 84 % bei Universalmotoren

- Wärmebeständigkeit : Isolierung der Klasse F ermöglicht einen Dauerbetrieb bei Umgebungstemperaturen von 155 °C und liegt damit 25 °C über den Grenzwerten von Gleichstrommotoren

- Kostenprofil : Erbringen um 30–40 % niedrigere Lebenszykluskosten im Vergleich zu Synchronmotoren mit Permanentmagnet

Ihre selbstregulierende Drehzahlreaktion bei variablen Luftstromanforderungen verringert die Abhängigkeit von komplexen Steuerungen. Eine Studie aus dem Jahr 2022 zu Bergwerks-Lüftungssystemen zeigte, dass Asynchronmotoren im Vergleich zu Schaltreluktanzmotoren ungeplante Ausfallzeiten um 62 % reduzierten.

Fallstudie: Steigerung der Energieeffizienz durch Einsatz von Asynchronmotoren in Kühllüftern

Ein pharmazeutisches Werk ersetzte veraltete Schattierpolmotoren in seinen HVAC-Kühltürmen durch einen 500-PS-Asynchronmotor und erzielte deutliche Verbesserungen:

| Metrische | Verbesserung | Quelle |

|---|---|---|

| Energieverbrauch | 15%ige Reduktion | Energieaudit des Werks 2023 |

| Geräuschpegel | 8 dBA Absenkung | ISO 4871 Konformitätstest |

| Wartungsintervalle | 2x Verlängerung | Forschung zur vorausschauenden Wartung |

Das Upgrade erzielte innerhalb von 14 Monaten eine vollständige Amortisation durch Energie- und Arbeitskosteneinsparungen und hielt während der Spitzenlasten im Sommer eine Verfügbarkeit von 99,6 % aufrecht.

Optimierung der Energieeffizienz mit Frequenzumrichtern und modernen Steuerungsstrategien

Trend: Integration von Frequenzumrichtern mit Asynchronmotoren für die dynamische Lastregelung in Klima- und Lüftungsanlagen

Heutzutage beginnen viele industrielle Lüftungsanlagen, Asynchronmotoren mit den sogenannten Frequenzumrichtern (VFDs) zu kombinieren. Der Hauptgrund? Eine bessere Steuerung der Luftmenge. Wenn sich die thermischen Lasten ändern, passen diese Antriebe die Motordrehzahlen dynamisch an, sodass sie nicht den ganzen Tag über mit maximaler Leistung laufen. Reduziert man die Motordrehzahl um etwa 20 Prozent, sinkt der Energieverbrauch nahezu um die Hälfte, da die Drehzahl kubisch in den Leistungsbedarf eingeht. Einrichtungen, die ihre Systeme modernisiert haben, berichten laut jüngsten Studien aus dem vergangenen Jahr im Energy Sustainability Reports von Einsparungen zwischen 20 und 60 Prozent bei Heiz-, Lüftungs- und Klimakosten.

Strategie: Optimierung der Gebläseleistung mit Asynchronmotorantrieben

Drehzahlregler erhöhen die Effizienz von Ventilatoren, indem sie das Motordrehmoment an den tatsächlichen Luftstrombedarf anpassen. Die traditionelle Regelung über Drosselklappen oder Ventile zwingt Motoren, mit voller Drehzahl zu laufen, was bei Teilbelastung Energie verschwendet. Im Gegensatz dazu passen Systeme mit Drehzahlreglern die Drehzahl dynamisch an:

| Steuerungsmethode | Geschwindigkeitsanpassung | Energieeffizienz | Kosten für die Wartung |

|---|---|---|---|

| Ventil-/Drosselklappen-Regelung | Festgestellt | Niedrig | Hoch |

| Optimierung durch Drehzahlregler | Variable | Hoch | Niedrig |

Diese adaptive Regelung verringert mechanische Belastungen auf Lager und Wicklungen und verlängert die Lebensdauer des Motors um bis zu 30 % in anspruchsvollen Umgebungen wie Gießereien und Rechenzentren.

Trend: Einsatz von Asynchronmotoren in modernen Abluftventilatorsystemen

Dreiphasen-Induktionsmotoren sind mittlerweile zur Standardausrüstung bei modernen intelligenten Abluftsystemen geworden, da sie besonders gut mit IoT-basierten Automatisierungslösungen funktionieren. Betrachten Sie Orte, an denen sich die Luftqualität ständig verändert, wie chemische Produktionsstätten oder belebte Restaurantküchen. Wenn es besonders rauchig oder dampfig wird, erhöhen frequenzgeregelt betriebene Motoren genau dann den Luftstrom, wenn Bedarf besteht, verschwenden aber keine Energie, wenn die Bedingungen sich beruhigen und nichts zu tun ist. Auch die Zahlen erzählen eine interessante Geschichte: Die meisten Unternehmen berichten, dass sich diese Systeme innerhalb von etwa zwei bis drei Jahren amortisieren, hauptsächlich dank niedrigerer Stromrechnungen und weniger Ausfällen, die den Betrieb stören.

Häufig gestellte Fragen

Was macht Induktionsmotoren in industriellen Lüftungssystemen so verbreitet?

Induktionsmotoren sind beliebt, weil sie hohe Zuverlässigkeit, Energieeffizienz über verschiedene Lasten hinweg, Betriebsfestigkeit und Kosteneffektivität bieten.

Worin unterscheiden sich Induktionsmotoren bei einphasigen und dreiphasigen Anwendungen?

Einphasige Induktionsmotoren werden typischerweise in kleineren Anwendungen eingesetzt, da sie kostengünstiger sind und mit Standard-Stromversorgungen kompatibel sind, während dreiphasige Induktionsmotoren größere Lasten effizienter bewältigen können.

Können Frequenzumrichter (VFDs) tatsächlich einen Unterschied bei der Energieeinsparung in Systemen mit Induktionsmotoren machen?

Ja, die Integration von Variablen Frequenzumrichtern (VFDs) mit Induktionsmotoren ermöglicht eine dynamische Steuerung der Motordrehzahlen, wodurch der Energieverbrauch erheblich reduziert und die Effizienz verbessert werden kann.

Inhaltsverzeichnis

-

Wie Induktionsmotoren industrielle Lüftungssysteme antreiben

- Phänomen: Häufigkeit von Induktionsmotoren in HVAC- und Gebläseanwendungen

- Grundsatz: Warum Induktionsmotoren für Lüftungslasten geeignet sind

- Einphasige gegen dreiphasige Induktionsmotoren in Belüftungsanwendungen

- Anwendungen von Einphasen-Induktionsmotoren in Ventilatoren und Bläsern

- Dreiphasige Induktionsmotoren in industriellen Anwendungen: Dominanz in der Großventilation

- Effizienzkompromisse zwischen Einphas- und Dreiphasen-Induktionsmotoren

- Leistung und Zuverlässigkeit von Asynchronmotoren im Dauerbetrieb

- Optimierung der Energieeffizienz mit Frequenzumrichtern und modernen Steuerungsstrategien

- Häufig gestellte Fragen