Comment les moteurs à induction alimentent les systèmes de ventilation industrielle

Phénomène : prévalence des moteurs à induction dans les applications CVC et ventilateurs

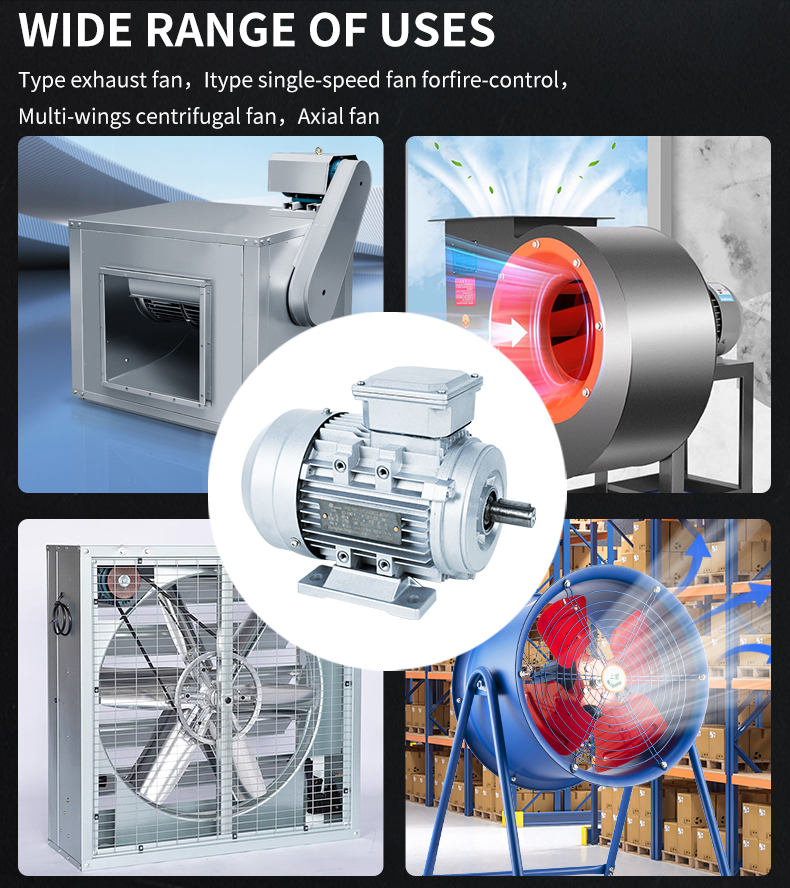

Plus de 78 % des systèmes de ventilation industrielle s'appuient sur des moteurs à induction en raison de leur fiabilité inégalée en fonctionnement continu (Knowledge Sourcing 2024). Ces moteurs entraînent des composants essentiels tels que les ventilateurs centrifuges, les soufflantes axiales et les unités d'extraction sur toiture dans les usines de fabrication et les systèmes CVC commerciaux. Leur domination s'explique par trois facteurs clés :

- Adaptabilité de la charge : Maintiennent une efficacité énergétique supérieure à 85 % face aux demandes variables de débit d'air

- Résistance au cycle de fonctionnement : Fonctionne 24/7 sans dégradation des performances dans des environnements poussiéreux ou humides

- Rentabilité : Coûts de maintenance sur toute la durée de vie inférieurs de 40 % par rapport aux alternatives à balais

L'urbanisation accélère l'adoption — les économies émergentes installent désormais 2,3 millions de ventilateurs industriels par an, nécessitant des solutions moteur robustes (rapport Technologie HVAC 2024).

Principe : Pourquoi les moteurs à induction conviennent aux charges de ventilation

Le principe de fonctionnement de l'induction électromagnétique permet des avantages critiques en termes de performance :

- Conception sans balais élimine les risques d'arc dans les atmosphères explosives, comme les systèmes d'extraction des cabines de peinture

- Champ magnétique tournant synchronisé avec la fréquence du courant alternatif (50/60 Hz), assurant une régulation précise des tr/min pour un débit d'air constant

- Rotors à cage d'écureuil résistent à plus de 200 000 cycles de démarrage/arrêt — essentiel pour une ventilation adaptée à la demande

Cette simplicité intrinsèque permet un taux de disponibilité de 92 % dans les environnements industriels, selon des études sur le taux de défaillance des moteurs. Associés à des variateurs de fréquence modernes (VFD), les moteurs à induction réduisent les coûts énergétiques de ventilation de 18 à 35 % grâce à un ajustement dynamique de la charge.

Moteurs à induction monophasés contre triphasés dans les applications de ventilation

Applications des moteurs à induction monophasés dans les ventilateurs et soufflantes

Les moteurs à induction monophasés alimentent la plupart des systèmes de ventilation à petite échelle — y compris les ventilateurs d'extraction résidentiels, les ventilateurs de plafond et les unités de CVC compactes — en raison de leur rapport coût-efficacité et de leur compatibilité avec les alimentations standard de 120 V/240 V. Grâce à des mécanismes à phase divisée ou à condensateur de démarrage, ils fournissent un couple suffisant (généralement de 0,25 à 1 CV) pour des débits d'air inférieurs à 3 000 CFM. Une étude de l'ASHRAE de 2022 a révélé que ces moteurs équipaient 78 % des dispositifs de ventilation inférieurs à 5 kW dans les bâtiments commerciaux, privilégiés pour leur fonctionnement plus silencieux (<55 dB) dans les bureaux et les espaces commerciaux. Toutefois, leur rendement de 80 à 85 % limite leur adéquation aux applications à cycle de service élevé.

Moteurs à induction triphasés dans les applications industrielles : domination dans la ventilation à grande échelle

Les moteurs à induction triphasés entraînent 91 % des systèmes de ventilation industrielle nécessitant entre 5 et 500 CV, selon le rapport sur l'efficacité énergétique des moteurs de 2024. Leur champ magnétique tournant équilibré maintient un rendement de 92 à 95 % dans les ventilateurs d'extraction canalisés, les soufflantes centrifuges et les unités CVC sur toit déplaçant plus de 10 000 CFM. Les principaux avantages incluent :

- Un couple régulier pour les systèmes à transmission par courroie soumis à une pression statique variable

- La compatibilité avec les variateurs de fréquence (VFD) pour des ajustements dynamiques du débit d'air

- une durée de vie de 40 000 à 60 000 heures en fonctionnement continu

Une usine plasturgique texane a réduit ses coûts énergétiques de 30 % après avoir remplacé des moteurs à courant continu par des modèles triphasés dans 120 ventilateurs industriels d'extraction (étude de cas SE.com, 2023).

Compromis entre efficacité des moteurs à induction monophasés et triphasés

Bien que les moteurs triphasés offrent un rendement opérationnel supérieur de 8 à 12 %, les variantes monophasées restent pratiques là où l'alimentation triphasée n'est pas disponible. Le tableau ci-dessous résume les principaux compromis :

| Facteur | Monophasé | Triphasé |

|---|---|---|

| Efficacité typique | 80—85% | 92—95% |

| Couple au démarrage | 150—250 % du couple nominal | 200—300 % du couple nominal |

| Durée de vie en utilisation continue 24/7 | 25 000—35 000 heures | 40 000—60 000 heures |

Pour les charges de ventilation inférieures à 5 CV, les moteurs monophasés offrent un coût initial inférieur de 18 %, mais entraînent des dépenses énergétiques sur toute la durée de vie supérieures de 22 % par rapport aux solutions triphasées (Rapport sur les systèmes de moteurs, 2023).

Performance et fiabilité des moteurs à induction en fonctionnement continu

Applications industrielles des moteurs à induction : accent sur la fiabilité à long terme

Les moteurs à induction fonctionnent très bien pour les systèmes de ventilation industrielle qui doivent fonctionner toute la journée, tous les jours, même lorsque la charge de travail change constamment. Ces moteurs ne possèdent pas de balais, ce qui signifie qu'il y a moins de pièces sujettes à l'usure au fil du temps. De plus, ils sont équipés de roulements étanches qui empêchent la poussière et autres particules présentes habituellement dans les usines de pénétrer. En se basant sur les données de l'année dernière concernant de grands ventilateurs industriels, environ quatre unités sur cinq à moteur à induction ont continué de fonctionner au-delà de 50 000 heures sans nécessiter de réparations majeures. Les dernières améliorations apportées aux technologies de maintenance prédictive permettent aux opérateurs de vérifier en temps réel la température des enroulements et de surveiller les vibrations, et non pas après qu'un incident se soit produit. Cette approche proactive augmente effectivement la durée de vie de ces moteurs d'environ un cinquième à un tiers supplémentaire par rapport à une stratégie consistant à attendre qu'un composant tombe en panne avant de le réparer.

Comparaison des performances : moteurs à induction vs. autres types de moteurs dans les ventilateurs à forte charge

Dans les applications de soufflantes industrielles, les moteurs à induction surpassent les alternatives dans des domaines clés :

- Efficacité du couple : Maintiennent une puissance de couple de 92 % à une charge de 75 %, contre 84 % pour les moteurs universels

- La tolérance à la chaleur : L'isolation classe F permet un fonctionnement continu à des températures ambiantes de 155 °C, dépassant de 25 °C les limites des moteurs à courant continu

- Profil de coût : Offrent des coûts du cycle de vie inférieurs de 30 à 40 % par rapport aux moteurs synchrones à aimant permanent

Leur réponse de vitesse autorégulée face à des demandes variables de débit d'air réduit la dépendance à des commandes complexes. Une étude de 2022 sur des systèmes de ventilation minière a montré que les moteurs à induction réduisaient les arrêts imprévus de 62 % par rapport aux moteurs à réluctance commutée.

Étude de cas : Gains d'efficacité énergétique grâce à l'utilisation de moteurs à induction dans des ventilateurs de refroidissement

Une usine pharmaceutique a remplacé des moteurs à pôles masqués obsolètes par un moteur à induction de 500 HP dans ses tours de refroidissement de climatisation, obtenant des améliorations significatives :

| Pour les produits de base | Amélioration | Source |

|---|---|---|

| Consommation d'énergie | réduction de 15 % | Audit énergétique de l'usine 2023 |

| Niveaux de bruit | réduction de 8 dBA | Essai de conformité ISO 4871 |

| Intervalle d'entretien | 2x Extension | Recherche sur la maintenance prédictive |

La mise à niveau a généré un retour sur investissement complet en 14 mois grâce aux économies d'énergie et de main-d'œuvre, tout en maintenant une disponibilité de 99,6 % pendant les pics de charge estivaux.

Optimisation de l'efficacité énergétique avec des variateurs de fréquence et des stratégies de contrôle modernes

Tendance : Intégration des variateurs de fréquence avec les moteurs à induction pour un contrôle dynamique de la charge dans les systèmes CVC

De nos jours, de nombreux systèmes de ventilation industrielle commencent à combiner des moteurs à induction avec des variateurs de fréquence, que nous appelons VFD. La raison principale ? Un meilleur contrôle du volume d'air circulant. Lorsque les charges thermiques varient, ces variateurs ajustent en temps réel la vitesse des moteurs, évitant ainsi qu'ils fonctionnent en continu à pleine puissance. Réduire la vitesse du moteur d'environ 20 pour cent permet de diminuer la consommation d'énergie d'environ moitié, en raison de la relation cubique entre la vitesse et la consommation énergétique. Selon des études publiées l'année dernière dans les Energy Sustainability Reports, les installations ayant modernisé leurs systèmes constatent des économies comprises entre 20 et 60 pour cent sur les coûts de chauffage, de ventilation et de climatisation.

Stratégie : Optimiser les performances des ventilateurs grâce aux variateurs pour moteurs à induction

Les variateurs de fréquence améliorent l'efficacité des ventilateurs en alignant le couple moteur sur les besoins réels en débit d'air. La commande traditionnelle par registre ou vanne oblige les moteurs à fonctionner à pleine vitesse, ce qui gaspille de l'énergie lors de conditions de charge partielle. En revanche, les systèmes pilotés par variateur ajustent dynamiquement la vitesse :

| Méthode de contrôle | Ajustement de la vitesse | Efficacité énergétique | Coûts d'entretien |

|---|---|---|---|

| Commande par vanne/regulateur | Fixé | Faible | Élevé |

| Optimisation par variateur de fréquence | Variable | Élevé | Faible |

Cette commande adaptative réduit les contraintes mécaniques sur les roulements et les enroulements, prolongeant la durée de vie du moteur jusqu'à 30 % dans des environnements exigeants tels que les fonderies et les centres de données.

Tendance : Adoption des moteurs à induction dans les systèmes modernes de ventilation d'évacuation

Les moteurs à induction triphasés sont devenus un équipement quasi standard pour les systèmes modernes d'évacuation intelligents, car ils fonctionnent très bien avec des installations d'automatisation basées sur l'IoT. Prenons les lieux où la qualité de l'air change constamment, comme les sites de fabrication chimique ou les cuisines de restaurants fréquentés. Lorsque l'atmosphère devient très enfumée ou humide, les moteurs commandés par variateurs de fréquence (VFD) interviennent pour augmenter le débit d'air exactement quand cela est nécessaire, sans gaspiller d'énergie lorsqu'ils restent inactifs en période de calme. Les chiffres racontent aussi une histoire intéressante : la plupart des entreprises récupèrent leur investissement en environ deux à trois ans grâce principalement à une baisse des factures d'électricité et à une réduction des pannes perturbant les opérations.

Questions fréquemment posées

Qu'est-ce qui rend les moteurs à induction si répandus dans les systèmes de ventilation industrielle ?

Les moteurs à induction sont populaires car ils offrent une grande fiabilité, une efficacité énergétique sur diverses charges, une durabilité opérationnelle et un bon rapport coût-efficacité.

En quoi les moteurs à induction diffèrent-ils selon qu'ils sont utilisés en monophasé ou en triphasé ?

Les moteurs à induction monophasés sont généralement utilisés dans des applications de petite taille en raison de leur coût inférieur et de leur compatibilité avec les alimentations électriques standard, tandis que les moteurs à induction triphasés supportent des charges plus importantes avec une efficacité accrue.

Les variateurs de fréquence peuvent-ils vraiment faire une différence en termes d'économie d'énergie pour les systèmes équipés de moteurs à induction ?

Oui, l'intégration de variateurs de fréquence (VFD) avec des moteurs à induction permet un contrôle dynamique de la vitesse des moteurs, ce qui peut réduire considérablement la consommation d'énergie et améliorer l'efficacité.

Table des Matières

-

Comment les moteurs à induction alimentent les systèmes de ventilation industrielle

- Phénomène : prévalence des moteurs à induction dans les applications CVC et ventilateurs

- Principe : Pourquoi les moteurs à induction conviennent aux charges de ventilation

- Moteurs à induction monophasés contre triphasés dans les applications de ventilation

- Applications des moteurs à induction monophasés dans les ventilateurs et soufflantes

- Moteurs à induction triphasés dans les applications industrielles : domination dans la ventilation à grande échelle

- Compromis entre efficacité des moteurs à induction monophasés et triphasés

-

Performance et fiabilité des moteurs à induction en fonctionnement continu

- Applications industrielles des moteurs à induction : accent sur la fiabilité à long terme

- Comparaison des performances : moteurs à induction vs. autres types de moteurs dans les ventilateurs à forte charge

- Étude de cas : Gains d'efficacité énergétique grâce à l'utilisation de moteurs à induction dans des ventilateurs de refroidissement

-

Optimisation de l'efficacité énergétique avec des variateurs de fréquence et des stratégies de contrôle modernes

- Tendance : Intégration des variateurs de fréquence avec les moteurs à induction pour un contrôle dynamique de la charge dans les systèmes CVC

- Stratégie : Optimiser les performances des ventilateurs grâce aux variateurs pour moteurs à induction

- Tendance : Adoption des moteurs à induction dans les systèmes modernes de ventilation d'évacuation

-

Questions fréquemment posées

- Qu'est-ce qui rend les moteurs à induction si répandus dans les systèmes de ventilation industrielle ?

- En quoi les moteurs à induction diffèrent-ils selon qu'ils sont utilisés en monophasé ou en triphasé ?

- Les variateurs de fréquence peuvent-ils vraiment faire une différence en termes d'économie d'énergie pour les systèmes équipés de moteurs à induction ?