Cómo los motores de inducción alimentan los sistemas de ventilación industrial

Fenómeno: Prevalencia de los motores de inducción en aplicaciones de HVAC y ventiladores

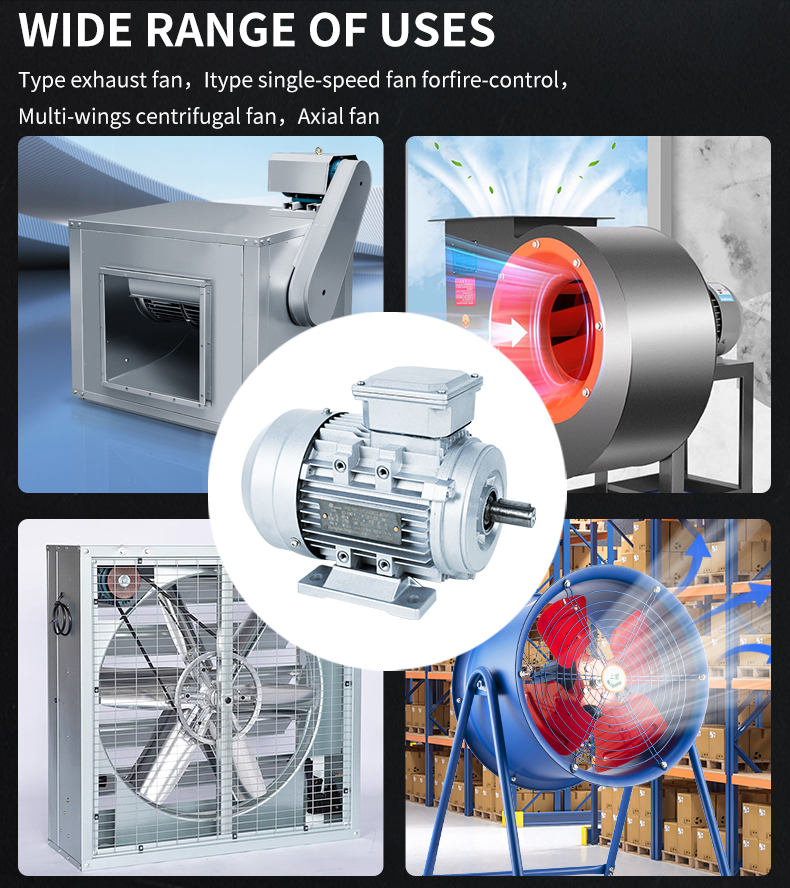

Más del 78 % de los sistemas de ventilación industrial dependen de motores de inducción debido a su incomparable fiabilidad en operación continua (Knowledge Sourcing 2024). Estos motores accionan componentes críticos como ventiladores centrífugos, sopladores axiales y unidades de extracción en azoteas en plantas manufactureras y sistemas comerciales de HVAC. Su dominio se basa en tres factores clave:

- Adaptabilidad de carga : Mantienen una eficiencia energética superior al 85 % ante demandas variables de caudal de aire

- Resistencia al ciclo de trabajo : Funcionan las 24 horas del día, los 7 días de la semana sin deterioro del rendimiento en ambientes polvorientos o húmedos

- Rentabilidad : 40% menos costes de mantenimiento durante toda la vida útil en comparación con las alternativas cepilladas

La urbanización acelera la adopción las economías emergentes ahora instalan 2,3 millones de ventiladores industriales anualmente que requieren soluciones de motor robustas (Informe de tecnología HVAC de 2024).

Principio: Por qué los motores de inducción son adecuados para las cargas de ventilación

El principio de funcionamiento de la inducción electromagnética permite ventajas críticas de rendimiento:

- Diseño sin cepillos elimina los riesgos de arco en atmósferas explosivas, como los sistemas de escape de las cabinas de pintura

- Campo magnético giratorio sincroniza con la frecuencia de CA (50/60 Hz), asegurando un control preciso de RPM para un flujo de aire constante

- De las partidas de los tipos utilizados en el cálculo de la carga soportar más de 200.000 ciclos de arranque/paradaesencial para la ventilación que responde a la demanda

Esta simplicidad inherente permite un tiempo de actividad del 92% en entornos industriales según estudios de tasa de fallas del motor. Cuando se combinan con los modernos motores de frecuencia variable (VFD), los motores de inducción reducen los costos de energía de ventilación en un 1835% a través de la combinación dinámica de carga.

Motores de inducción monofásicos frente a los de inducción trifásicos en aplicaciones de ventilación

Aplicaciones de los motores de inducción monofásicos en ventiladores y sopladores

Los motores de inducción monofásicos alimentan la mayoría de los sistemas de ventilación a pequeña escala, incluidos los ventiladores de escape residenciales, sopladores de techo y unidades compactas de HVAC, debido a su rentabilidad y compatibilidad con las fuentes estándar de 120V/240V. Utilizando mecanismos de fase dividida o de arranque del condensador, entregan un par suficiente (normalmente 0,251 HP) para demandas de flujo de aire por debajo de 3.000 CFM. Un estudio de 2022 ASHRAE encontró estos motores en el 78% de los dispositivos de ventilación de menos de 5 kW en edificios comerciales, favorecidos por su funcionamiento más silencioso (<55 dB) en oficinas y espacios comerciales. Sin embargo, su eficiencia del 8085% limita su idoneidad para aplicaciones de alto ciclo de trabajo.

Motores de inducción trifásicos en aplicaciones industriales: dominio en la ventilación a gran escala

Los motores de inducción trifásicos impulsan el 91% de los sistemas de ventilación industrial que requieren 5500 CV, según el Informe de Eficiencia del Motor 2024. Su campo magnético rotativo equilibrado mantiene una eficiencia del 9295% en ventiladores de escape con conductos, sopladores centrífugos y unidades de climatización en techos que se mueven a más de 10,000 CFM. Las principales ventajas incluyen:

- La velocidad de transmisión de torque en el sistema de banda de transmisión en condiciones de presión estática variable

- Compatibilidad con los VFD para ajustes dinámicos del flujo de aire

- 40 00060 000 horas de vida útil en funcionamiento continuo

Una planta texana de plásticos redujo los costes energéticos en un 30% después de reemplazar los motores de CC por modelos trifásicos en 120 ventiladores de escape industriales (estudio de caso de SE.com, 2023).

Compromiso de eficiencia entre motores de inducción monofásicos y trifásicos

Mientras que los motores trifásicos ofrecen una eficiencia operativa 812% mayor, las variantes monofásicas siguen siendo prácticas cuando la potencia trifásica no está disponible. El cuadro siguiente resume las principales compensaciones:

| El factor | De una sola fase | De tres fases |

|---|---|---|

| Eficiencia Típica | 80—85% | 92—95% |

| Par de Arranque | el par nominal de 150 250% | torque nominal del 200 300% |

| Duración de vida en uso las 24 horas del día | 25.00035.000 horas | 40 00060 000 horas |

Para cargas de ventilación inferiores a 5 CV, los motores monofásicos ofrecen un 18% menos de costes iniciales, pero incurren en un 22% más de gastos energéticos durante su vida útil en comparación con las alternativas trifásicas (Informe de sistemas de motores, 2023).

Rendimiento y fiabilidad de los motores de inducción en funcionamiento continuo

Aplicaciones industriales de los motores de inducción: enfoque en la fiabilidad a largo plazo

Los motores de inducción funcionan muy bien para sistemas de ventilación industriales que necesitan funcionar todo el día, todos los días, incluso cuando la carga de trabajo cambia constantemente. Estos motores no tienen cepillos lo que significa que hay menos partes que se desgastan con el tiempo. Además, vienen con rodamientos sellados que mantienen fuera el polvo y otras partículas que se encuentran típicamente en las fábricas. Si observamos los datos del año pasado de los grandes sopladores industriales, alrededor de cuatro de cada cinco unidades de motor de inducción continuaron funcionando más de 50.000 horas sin necesidad de reparación seria. Las últimas mejoras en la tecnología de mantenimiento predictivo permiten a los operadores comprobar las temperaturas de enrollamiento y rastrear las vibraciones a medida que ocurren, no después de que algo salga mal. Este enfoque proactivo en realidad añade una quinta parte a un tercio más de vida útil a estos motores en comparación con esperar hasta que algo se rompa antes de arreglarlo.

Comparación de rendimiento: motores de inducción frente a otros tipos de motores en sopladores de alta carga

En aplicaciones industriales de sopladores, los motores de inducción superan a las alternativas en aspectos clave:

- Eficiencia de Par : Mantienen un 92 % de par motor a una carga del 75 %, frente al 84 % de los motores universales

- Tolerancia al calor : El aislamiento clase F permite funcionar continuamente a temperaturas ambiente de 155 °C, superando en 25 °C los límites de los motores de corriente continua

- Perfil de Costo : Ofrecen costos del ciclo de vida entre un 30 y un 40 % más bajos que los motores síncronos de imán permanente

Su respuesta de velocidad autorregulada ante demandas variables de flujo de aire reduce la dependencia de controles complejos. Un estudio de 2022 sobre sistemas de ventilación minera mostró que los motores de inducción redujeron las paradas inesperadas en un 62 % en comparación con los motores de reluctancia conmutada.

Estudio de caso: Mejoras en eficiencia energética mediante el uso de motores de inducción en ventiladores de enfriamiento

Una planta farmacéutica reemplazó motores obsoletos de polo sombreado por un motor de inducción de 500 HP en sus torres de enfriamiento de HVAC, logrando mejoras significativas:

| Métrico | Mejora | Fuente |

|---|---|---|

| Consumo de energía | reducción del 15% | Auditoría energética de la planta 2023 |

| Niveles de ruido | reducción de 8 dBA | Prueba de conformidad ISO 4871 |

| Intervalos de mantenimiento | 2x Extensión | Investigación de Mantenimiento Predictivo |

La actualización generó un retorno completo de la inversión en 14 meses gracias al ahorro energético y de mano de obra, manteniendo una disponibilidad del 99,6 % durante las cargas máximas de verano.

Optimización de la Eficiencia Energética con Variadores de Frecuencia y Estrategias Modernas de Control

Tendencia: Integración de Variadores de Frecuencia con Motores de Inducción para el Control Dinámico de Carga en Sistemas de Climatización

Hoy en día, muchas instalaciones de ventilación industrial están comenzando a combinar motores de inducción con los variadores de frecuencia que llamamos VFD. La razón principal es un mejor control sobre la cantidad de aire que circula. Cuando las cargas térmicas cambian, estos variadores ajustan automáticamente la velocidad del motor, evitando que siga funcionando a plena potencia todo el tiempo. Al reducir la velocidad del motor aproximadamente un 20 por ciento, el consumo de energía disminuye casi a la mitad debido a la relación cúbica entre la velocidad y el consumo de potencia. Instalaciones que han modernizado sus sistemas reportan ahorros entre un 20 y un 60 por ciento en costos de calefacción, ventilación y aire acondicionado, según estudios recientes publicados el año pasado en Energy Sustainability Reports.

Estrategia: Optimización del Rendimiento del Ventilador con Variadores de Motor de Inducción

Los VFD mejoran la eficiencia del ventilador al alinear el par del motor con las necesidades reales de flujo de aire. El control tradicional mediante compuertas o válvulas obliga a los motores a funcionar a plena velocidad, desperdiciando energía durante condiciones de carga parcial. En contraste, los sistemas controlados por VFD ajustan dinámicamente la velocidad:

| Método de Control | Ajuste de velocidad | Eficiencia energética | Costos de mantenimiento |

|---|---|---|---|

| Control de válvula/compuerta | Está fijo. | Bajo | Alto |

| Optimización mediante VFD | Variable | Alto | Bajo |

Este control adaptativo reduce el esfuerzo mecánico sobre cojinetes y devanados, extendiendo la vida útil del motor hasta en un 30 % en entornos exigentes como fundiciones y centros de datos.

Tendencia: Adopción de motores de inducción en sistemas modernos de ventilación de escape

Los motores de inducción trifásicos se han convertido prácticamente en equipo estándar para los sistemas modernos de extracción inteligente porque funcionan muy bien con configuraciones de automatización basadas en IoT. Tomemos lugares donde la calidad del aire cambia constantemente, como instalaciones de fabricación química o cocinas de restaurantes concurridos. Cuando el ambiente se vuelve muy humeante o lleno de vapor, los motores controlados por variadores de frecuencia (VFD) entran en acción para aumentar el flujo de aire exactamente cuando se necesita, pero no consumen energía innecesaria cuando las condiciones se estabilizan. Las cifras también cuentan una historia interesante. La mayoría de las empresas informan recuperar su inversión en aproximadamente dos o tres años al operar estos sistemas, principalmente gracias a facturas de electricidad más bajas y menos averías que interrumpan las operaciones.

Preguntas Frecuentes

¿Qué hace que los motores de inducción sean tan comunes en los sistemas de ventilación industrial?

Los motores de inducción son populares porque ofrecen alta fiabilidad, eficiencia energética bajo diversas cargas, durabilidad operativa y rentabilidad.

¿En qué se diferencian los motores de inducción entre aplicaciones monofásicas y trifásicas?

Los motores de inducción monofásicos suelen utilizarse en aplicaciones más pequeñas debido a su menor costo y compatibilidad con suministros eléctricos estándar, mientras que los motores de inducción trifásicos manejan cargas mayores con mayor eficiencia.

¿Pueden los variadores de frecuencia realmente marcar una diferencia en el ahorro de energía en sistemas con motores de inducción?

Sí, integrar variadores de frecuencia (VFD) con motores de inducción permite un control dinámico de la velocidad del motor, lo que puede reducir significativamente el consumo de energía y mejorar la eficiencia.

Tabla de Contenido

-

Cómo los motores de inducción alimentan los sistemas de ventilación industrial

- Fenómeno: Prevalencia de los motores de inducción en aplicaciones de HVAC y ventiladores

- Principio: Por qué los motores de inducción son adecuados para las cargas de ventilación

- Motores de inducción monofásicos frente a los de inducción trifásicos en aplicaciones de ventilación

- Aplicaciones de los motores de inducción monofásicos en ventiladores y sopladores

- Motores de inducción trifásicos en aplicaciones industriales: dominio en la ventilación a gran escala

- Compromiso de eficiencia entre motores de inducción monofásicos y trifásicos

-

Rendimiento y fiabilidad de los motores de inducción en funcionamiento continuo

- Aplicaciones industriales de los motores de inducción: enfoque en la fiabilidad a largo plazo

- Comparación de rendimiento: motores de inducción frente a otros tipos de motores en sopladores de alta carga

- Estudio de caso: Mejoras en eficiencia energética mediante el uso de motores de inducción en ventiladores de enfriamiento

-

Optimización de la Eficiencia Energética con Variadores de Frecuencia y Estrategias Modernas de Control

- Tendencia: Integración de Variadores de Frecuencia con Motores de Inducción para el Control Dinámico de Carga en Sistemas de Climatización

- Estrategia: Optimización del Rendimiento del Ventilador con Variadores de Motor de Inducción

- Tendencia: Adopción de motores de inducción en sistemas modernos de ventilación de escape

-

Preguntas Frecuentes

- ¿Qué hace que los motores de inducción sean tan comunes en los sistemas de ventilación industrial?

- ¿En qué se diferencian los motores de inducción entre aplicaciones monofásicas y trifásicas?

- ¿Pueden los variadores de frecuencia realmente marcar una diferencia en el ahorro de energía en sistemas con motores de inducción?